Dans la fabrication moderne de produits en fibres, la recherche de produits de haute qualité et de haute performance est devenue le principal moteur du développement de l'industrie. Le processus d'aiguilletage, en tant que technologie de traitement des fibres efficace et flexible, joue un rôle essentiel dans l'obtention de connexions solides et d'une répartition uniforme entre les fibres. Cet article explique comment utiliser la technologie et l'équipement d'acupuncture avancés pour garantir l'uniformité, la stabilité et les performances attendues du produit final en contrôlant strictement les paramètres clés pendant le processus d'acupuncture et en mettant en œuvre des processus de traitement ultérieurs efficaces.

1. Application de la technologie et de l'équipement d'acupuncture avancés

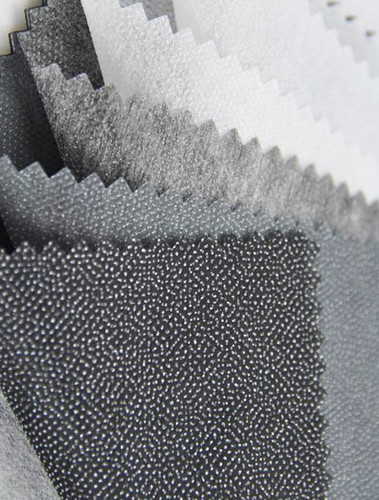

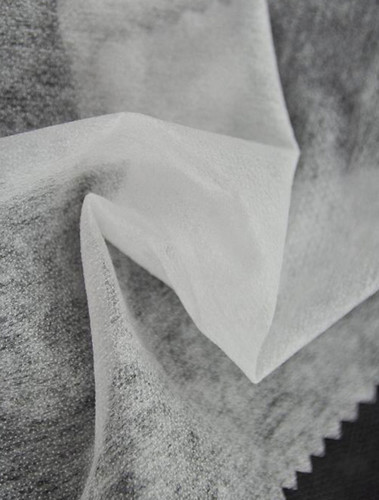

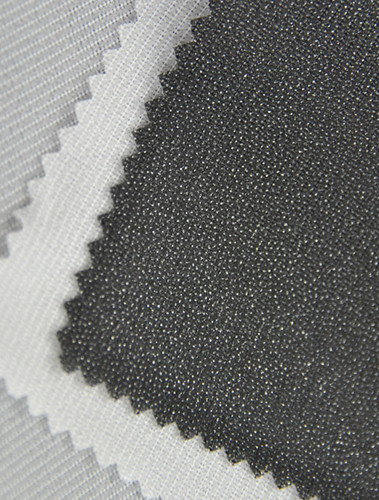

En bref, le processus d'aiguilletage consiste à percer à plusieurs reprises la bande de fibres à travers une plaque à aiguille avec une petite pointe d'aiguille, de sorte que les fibres soient emmêlées et accrochées les unes aux autres pour former une structure globale. Ce processus améliore non seulement la force de liaison entre les fibres, mais favorise également la répartition uniforme des fibres dans l'espace tridimensionnel, offrant ainsi de bonnes propriétés physiques et de bons effets d'apparence au produit.

Ces dernières années, avec les progrès de la science et de la technologie, la technologie et les équipements d’acupuncture ont également marqué le début d’innovations significatives. Les machines d'aiguilletage avancées utilisent des systèmes de contrôle sophistiqués qui peuvent ajuster avec précision la densité de l'aiguilletage, le nombre d'aiguilletages et la profondeur de l'aiguilletage. Le réglage fin de ces paramètres a un impact direct et significatif sur les performances du produit final. Par exemple, en augmentant la densité d'aiguilletage, la résistance et la stabilité du mat de fibres peuvent être considérablement améliorées ; tandis qu'un nombre raisonnable d'aiguilletages peut aider à optimiser la disposition des fibres, à réduire les écarts et à améliorer la densité et l'uniformité du matériau. De plus, l'équipement d'acupuncture intelligent peut ajuster automatiquement le mode d'acupuncture en fonction de programmes prédéfinis pour réaliser une production personnalisée de différentes zones ou de différentes caractéristiques de produits.

2. Gestion raffinée du contrôle des paramètres

Afin de garantir l’uniformité et la stabilité de l’effet d’acupuncture, il est crucial de contrôler strictement divers paramètres pendant le processus d’acupuncture. Tout d'abord, le réglage de la densité de l'aiguilletage doit être déterminé en fonction des exigences spécifiques de l'application du produit, non seulement pour garantir une résistance suffisante, mais également pour éviter une sensation de dureté causée par une compression excessive. Deuxièmement, le choix du nombre d'aiguilletages doit tenir compte de l'efficacité de la production et d'un entrelacement suffisant des fibres. Trop d'aiguilletage peut provoquer une rupture des fibres, tandis que trop peu d'aiguilletage ne suffit pas pour former une structure stable. Enfin, la taille de la pression d'acupuncture affecte directement la pénétration et l'effet d'entrelacement des fibres et doit être ajustée avec précision en fonction du type de fibre, de son épaisseur et de la densité cible.

Dans les opérations réelles, les entreprises utilisent généralement des capteurs et des systèmes de surveillance avancés pour surveiller divers paramètres pendant le processus d'acupuncture en temps réel afin de garantir qu'ils sont toujours maintenus dans la plage optimale définie. Cette gestion raffinée améliore non seulement la cohérence de la qualité du produit, mais réduit également le taux de rebut causé par les écarts de paramètres.

3. Amélioration et optimisation des processus ultérieurs

Une fois l'aiguilletage terminé, les processus ultérieurs tels que la finition et le séchage à la vapeur du feutre aiguilleté ne peut être ignoré. Le processus de finition consiste à éliminer les fibres en excès de la surface et à ajuster la direction des fibres pour améliorer la sensation et la planéité. Ces étapes sont cruciales pour améliorer la qualité de l’apparence et le toucher du produit. Le séchage à la vapeur peut éliminer efficacement l'humidité des fibres, favoriser une solidification supplémentaire entre les fibres et garantir que le produit répond aux exigences spécifiées en matière de stabilité dimensionnelle et de densité.

Dans le contexte de la protection de l'environnement et du développement durable, de plus en plus d'entreprises commencent à adopter des technologies de séchage économes en énergie et efficaces et des matériaux respectueux de l'environnement pour réduire la consommation d'énergie et la pollution de l'environnement. Par exemple, l'utilisation d'un système avancé de circulation d'air chaud peut non seulement sécher rapidement les produits, mais également maximiser la récupération et l'utilisation de l'énergie thermique, créant ainsi une situation gagnant-gagnant d'avantages économiques et environnementaux.

English

English 简体中文

简体中文 简体中文

简体中文